Nassaufbereitung GORATOR® + GORAMILL®

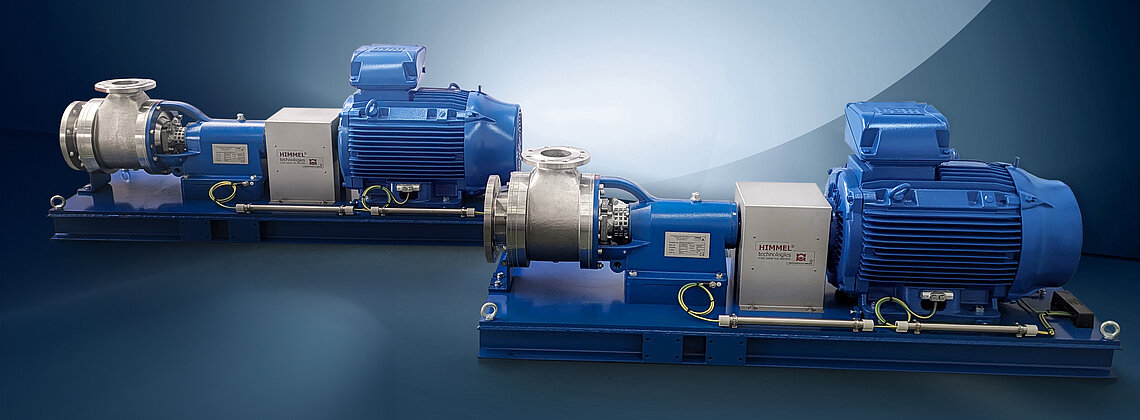

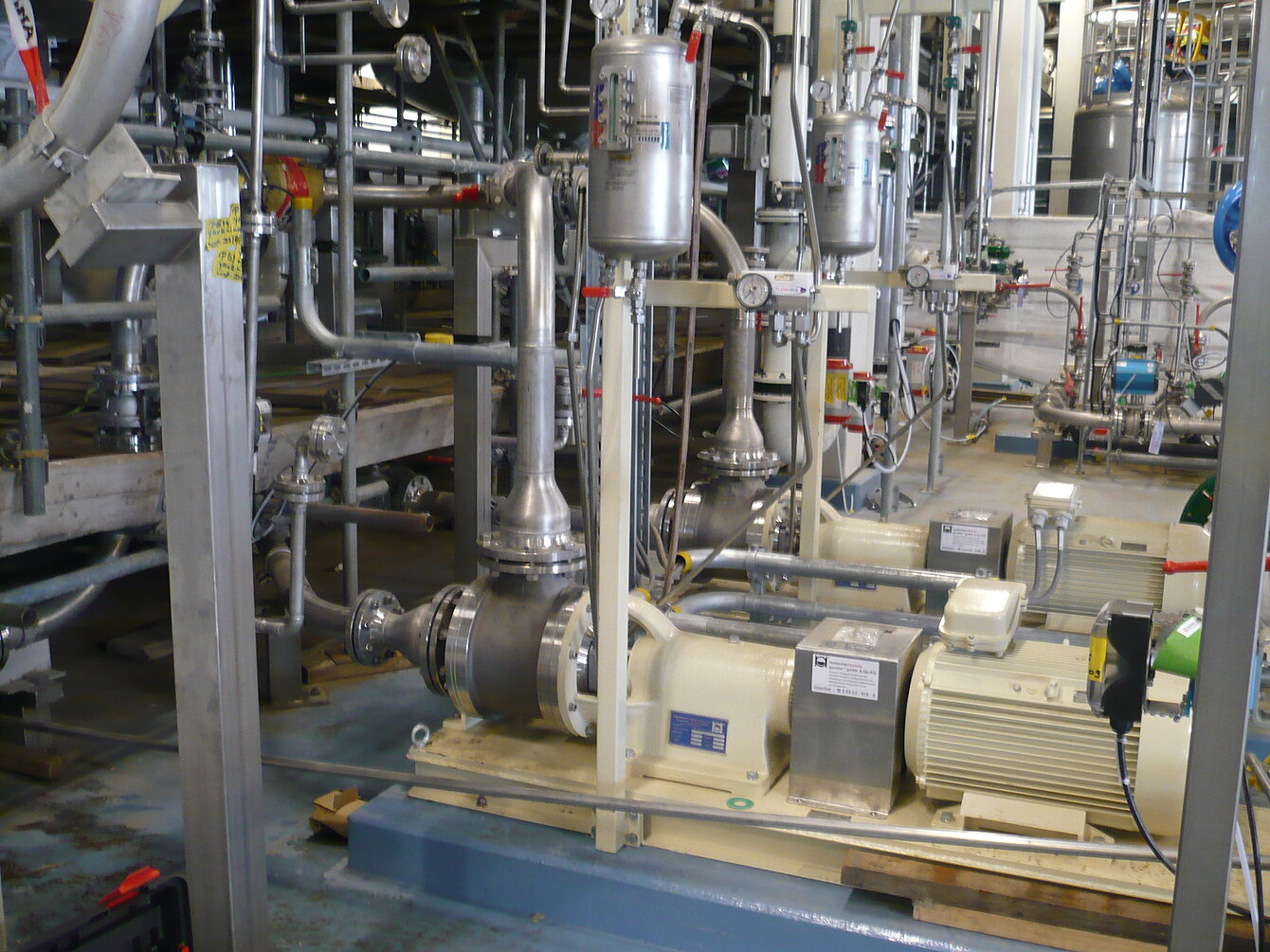

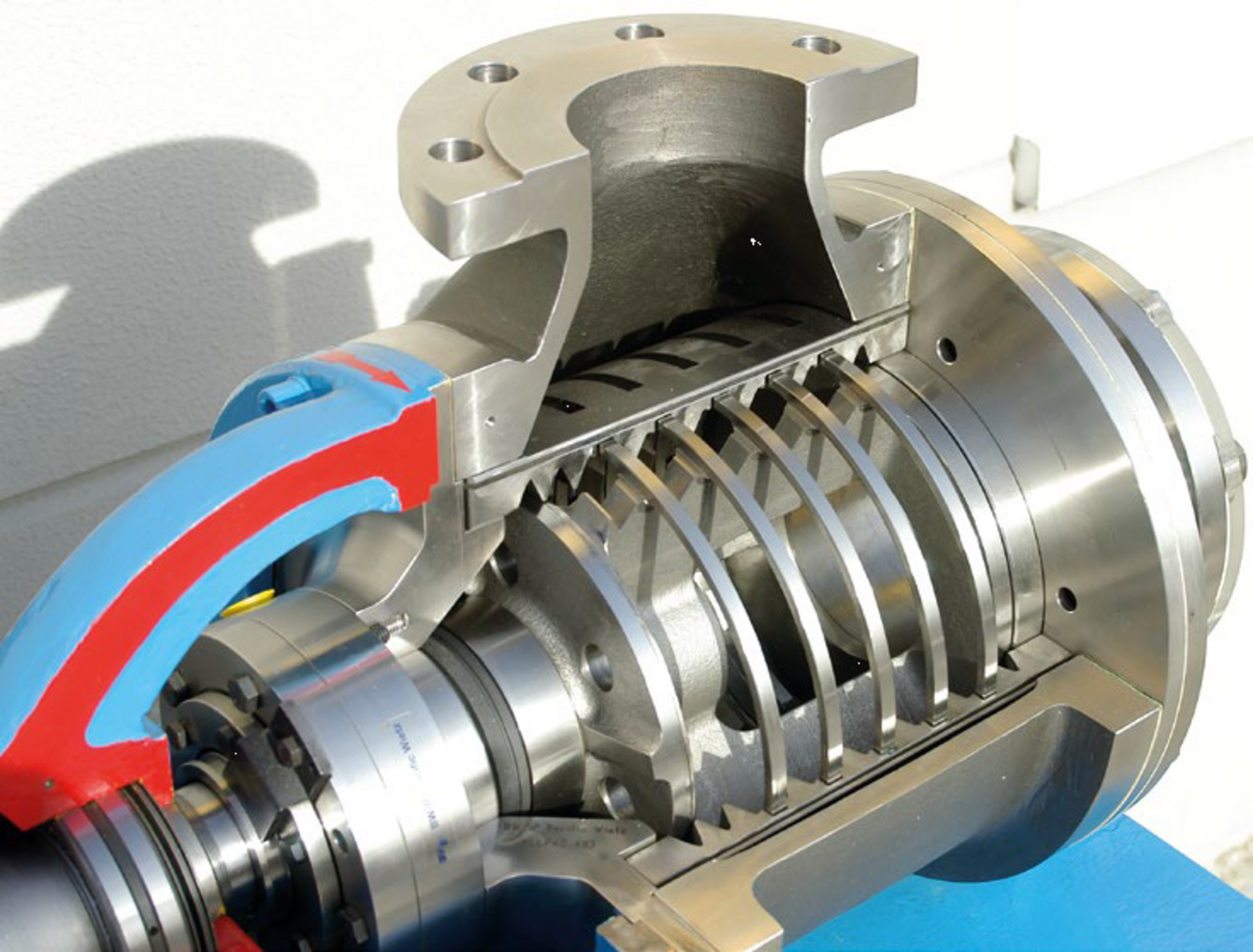

Seit vielen Jahren dient der GORATOR® als Nasszerkleinerungs- und Homogenisierungssystem in den unterschiedlichsten Industriebereichen der Aufbereitung verschiedenster Medien. Aufgrund der Anforderungen unserer Kunden wurde die Produktpalette um den Fein GORATOR® und die GORAMILL® erweitert.

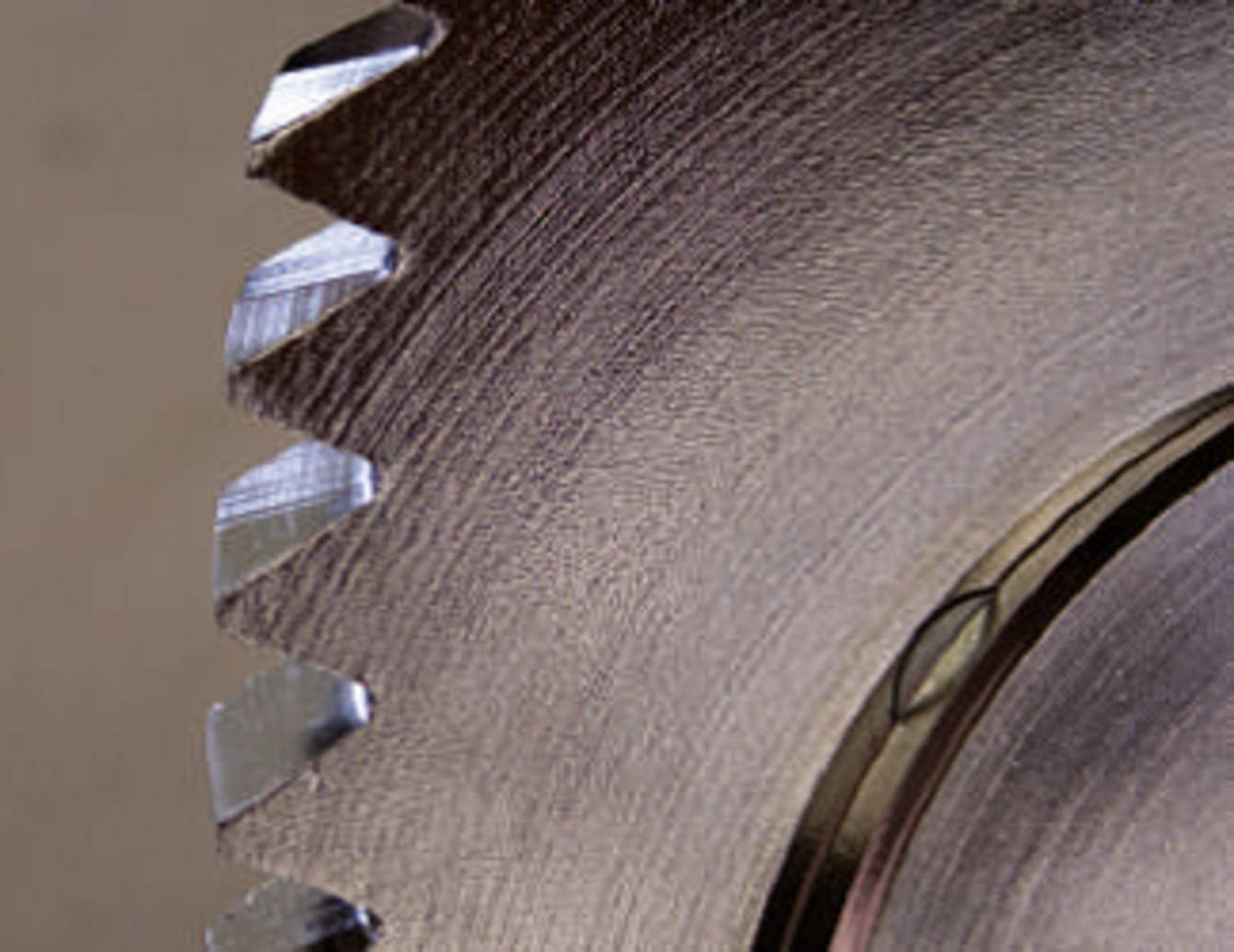

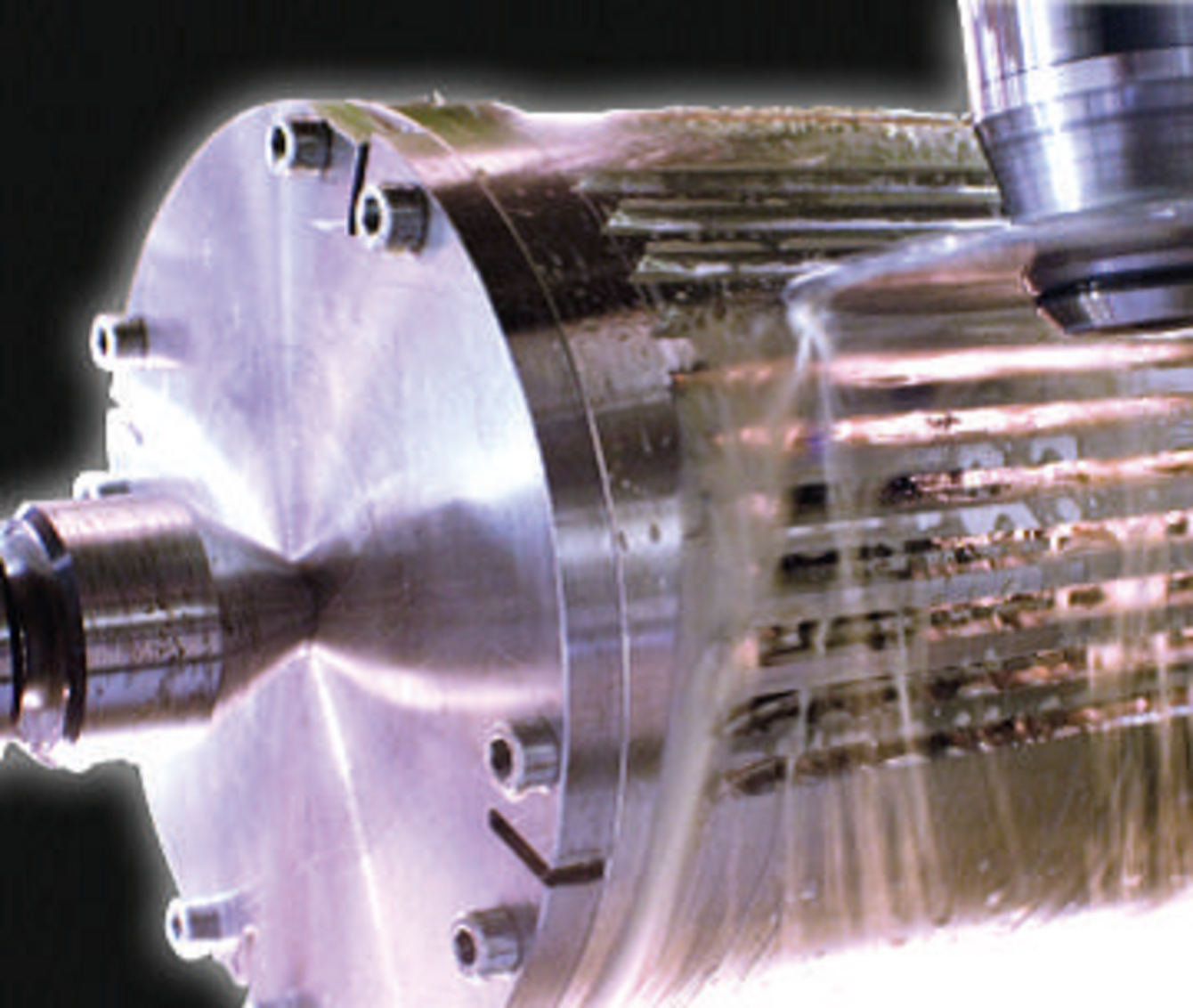

Die Systeme konditionieren das Medium in vielfältiger physikalischer und mechanischer Weise, wobei grundsätzlich zwei Phasen im Aufbereitungsprozess vorhanden sein müssen. Durch die Bewegung werden Schub- und Scherspannungen erzeugt, welche in Abhängigkeit des Mediums und seiner Viskosität zu einer intensiven Durchmischung und Förderung führen. Feststoffe werden mechanisch zerkleinert.

Eingesetzt werden die Systeme unter anderem in der Lebensmittelindustrie, Pharmazie, Chemie, Kosmetik, Papierindustrie, Baustoffherstellung, Bergbautechnik und Recyclingindustrie. Dabei haben sich der GORATOR®, Fein GORATOR® und die GORAMILL® heute in ihren vielfältigen Applikationen bewährt und gegenüber Konkurrenzprodukten durchgesetzt.

Wir sind ständig auf der Suche nach kompetenten und leistungsstarken Partnern, die gemeinsam mit uns unsere Technik in weiteren Gebieten und Ländern einführen oder betreuen möchten. Weitere Informationen dazu finden Sie hier.

ANSPRECHPARTNER

Technischer Vertrieb

Jens van de Maat

+49 (0) 2542 916 160

Jens.vandeMaat@himmelinfo.de

Technischer Vertrieb

Oliver Severing

+49 (0) 2542 916 115

Oliver.Severing@himmelinfo.de

Kaufmännischer Vertriebsinnendienst / Ersatzteile

Christin Nollenberg

+ 49 (0) 2542 916 135

Christin.Nollenberg@himmelinfo.de

Die Kontaktdaten unserer weltweiten Vertretungen finden Sie hier

Vorteile

Engineering ist die kreative Anwendung wissenschaftlicher Grundlagen, um hieraus Strukturen, Maschinen, Apparate oder Herstellungsprozesse zu entwickeln. Wir bei hoelschertechnic-gorator® entwickeln effiziente Lösungen für Ihren verfahrenstechnischen Prozess. Dabei unterliegen alle Arbeitsabläufe einer stringenten Prozessoptimierung. Unser Qualitätsmanagement ist nach DIN ISO 9001 zertifiziert.

hoelschertechnic-gorator® fertigt seine Produkte zu 100 % am Standort Gescher unter modernsten Produktionsbedingungen– vom 3D-Engineering bis zur CNC-Fertigung der Einzelteile. Unter strengsten Qualitätskontrollen werden hier der GORATOR®, FEIN-GORATOR® und die GORAMILL® aus einfachen Standardstählen und Edelstählen, wenn erforderlich in hochwertiger Titan-Ausführung, montiert.

hoelschertechnic-gorator® unterstützt Sie vom Prozesslayout bis zur fertig parametrierten und verdrahteten Frequenzumrichterversion zur optimalen Anpassung an Ihre Prozessbedingungen.